-

30 Травня/ 11:44Головне на Vежі

Публікація30.05.1911:44

Сонячні «сендвічі» по-вінницьки: репортаж з заводу KNESS. ФОТО

Менше п’яти місяців у Вінниці працює найбільше українське підприємство з виготовлення сонячних панелей. Попри те, що поки що вони працюють лише на вітчизняний ринок, вже готуються збільшувати потужності та поступово переходити на міжнародний рівень.

Сонячна енергетика у світі стрімко розвивається і за прогнозами Bloomberg NEF цьогоріч додасть від 125 до 141 гігават потужностей. До десятки країн-лідерів у виробництві сонячної електроенергії входять США, Японія, Індія, Великобританія, Німеччина, Іспанія, Франція, Австралія, Китай та Італія. Хоча України серед них немає, однак у нас теж оцінили переваги подібного виду енергетики та станом на березень 2019 року загальна потужність усіх сонячних електростанцій, що працюють, за «зеленим» тарифом в Україні складає 1,984 гВт.

Завод KNESS PV– перший промисловий український виробник сонячних панелей – урочисто відкрили на початку лютого. Місце для підприємства знайшли по вулиці Енергетичній.

– Ще минулої весни тут були просто хащі, дерева росли, кущі, зайці бігали… Ну, вони й зараз бігають, просто десь далі, – посміхаючись розповідає директор KNESS PV Олег Довбощук. – Це було закинуте місце, але за короткий період часу його підготували до будівництва і менше, ніж за рік запустили проект.

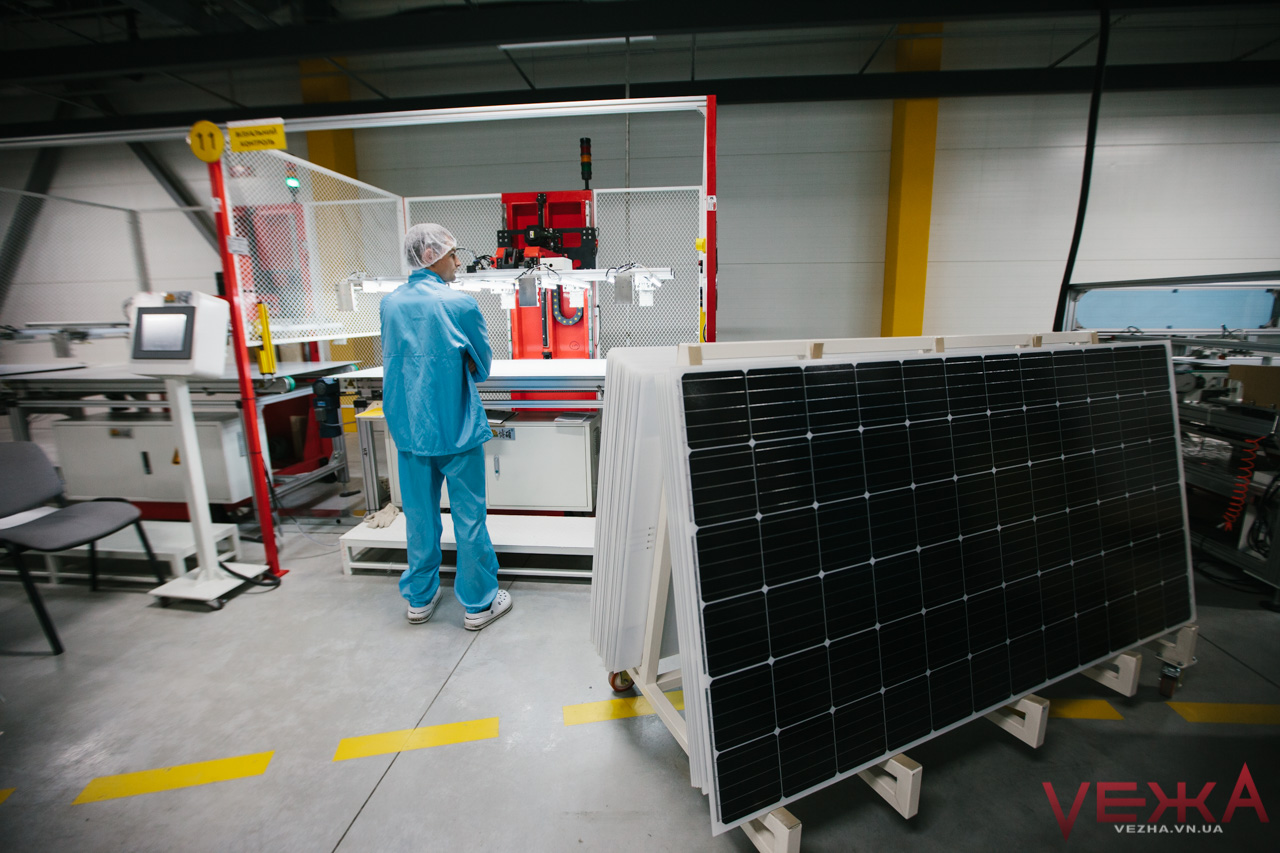

Він зустрів журналістів, які з’їхались з усієї країни, щоб влаштувати екскурсію та розповісти про найближчі плани розвитку KNESS. Перед початком усім роздають білі халати, шапочки та бахіли. Пояснюють, що виробництво сонячних панелей – справа непроста і матеріали дуже чутливі навіть до волосся і будь-що стороннє може призвести до браку панелі та пониження її класу якості.

Перш ніж увійти до виробничих приміщень, необхідно пройти камеру обдуву, де струмені повітря здувають з одягу будь-які сторонні елементи, як волосся, ворсинки чи пух. Лише після цього двері розблоковуються та дозволяють увійти до першого виробничого приміщення, де збирають сонячні панелі.

– У процесі формування (панелей – авт.), якщо будь-яке сміття потрапляє, сторонні речі чи вкраплення – наша готова продукція вже не проходить по класу А (найвищий клас якості – авт.). Відповідно, ми маємо забезпечити максимальну чистоту в наших приміщеннях, – пояснив директор підприємства. – Найпопулярніші речі, які потрапляють на панелі – це саме волосся, тому всі одягають шапочки.

Помітно, що екскурсії на заводі – не рідкість, адже жовтою фарбою на підлозі намальовані межі, за які не можна виходити групам, а на різному обладнанні є наліпки з номером «точки екскурсійного маршруту», та й самі працівники практично не звертали уваги на групу сторонніх людей у білих халатах.

У приміщенні надто голосно працює техніка та доволі специфічний запах, а ось робітників небагато, але у кожного з яких своє важливе завдання, від якого залежатиме якість майбутньої панелі. Тут збирають так звані «сендвічі», коли складові панелі укладають в певній послідовності: робот автоматично переносить спеціальне сонячне скло на транспортер, де його ріжуть та накладають шар плівки eva (яка при нагріванні стає прозорою та плавиться і таким чином ламінує складові), далі на заготовку кладеться шаблон, щоб максимально точно встановити фотоелектричні елементи, а після спаювання, заготовку знову ріжуть та накладають другий шар плівки eva та відправляють у цех ламінації, де плівка знову розплавляється і склеює «сендвіч».

Після цього можна встановлювати рамку та монтувати розподільчу коробку. В наступній камері отвердіння панелі проводять чотири години, поволі пересуваючись по лінії, поки відбувається фінальна полімеризація герметика, силікона та плівки.

Позаяк увесь процес абсолютно автоматизовано, робітникам залишається лише виконувати контроль якості збирання, а ще тестувати на наявність дефектів, що можуть знизити ефективність кристалу. Те, що не здатне розгледіти людське око, покажуть спеціальні монітори.

Наразі досягнули результату, що на 10 панелей лише в одній комірці однієї панелі може бути дефект, як, наприклад, мікротріщина.

Наприкінці кожну панель тестують на електричні характеристики: у лабораторії імітують сонячне світло за допомогою потужного сонячного випромінювання, про що повідомляє яскравий спалах. Олег Довбощук порівнює це з рентгеном та запевняє, що такі перевірки не шкодять працівникам, які знають техніку безпеки та просто не дивляться на панель під час спалаху.

Після цього усі показники фіксують у штрих-коді, якій одразу друкують та розміщують на панелях та відправляють на пакування. Навіть тут все робить автоматика. Роботизований маніпулятор розділяє панелі на дві групи, відповідно до класу та характеристик.

Працює завод цілодобово у декілька змін. За добу тут можуть створити 1040 панелей (близько 620 за одну зміну). До речі, вже набрані три зміни працівників та завершується набір четвертої, аби збільшити потужність підприємства. Наразі, за словами Олега Довбощука, на заводі загалом близько 180 працівників, з яких близько 15 чоловік – адміністрація. Напружена робота вимагає гідної оплати праці і в середньому зарплати від 10-12 тисяч у транспортувальників до 14 тисяч у контролерів, керівники змін та інженери отримують ще більше, тому вважають, що середня зарплата по заводу становить орієнтовно 17 тисяч гривень.

– Основні вимоги, які потрібні, прописані у картці відповідальності кожної посади, але якщо взагалі по виробничому персоналу, то основна вимога – технічна грамотність, щоб людина розуміла техніку. Ми не ставимо чітких вимог до рівня освіти, але важливо, щоб були потрібні навички, щоб людині це подобалось і вона в цьому орієнтувалась та цікавилась, – додав директор.

Нині працюють над двома великими замовленнями для Хмельницької області. Щодо потужностей заводу, то вони можуть виготовляти на 200 МВт в рік, якщо брати панелі середньої потужності у 365 ват.

Наразі чимало складових для виробництва купують в Китаї, однак розглядають й інші варіанти, зокрема вже протестували та використовують скло, яке виготовляє Костянтинівський склозавод у Донецькій області.

– Ми дуже задоволені співпрацею з ними, завжди є реакція на наші можливі зауваження і ми йдемо до того, що наші потреби будуть повністю закриті цими комплектуючими, – розповів Олег Довбощук. – Армуючий елемент – рамка – це також постачальник з України, навіть з Вінниці і їхнє виробництво знаходиться поряд. Черкаси дають нам флюс (речовина, що додається під час паяння для запобігання окиснення поверхні металу – ред.) і ми ще в процесі перемовин з постачальниками силікону, клеїв, герметиків і в перспективі дуже сподіваємось, що повністю перейдемо на українських виробників.

До речі, підприємство є екологічно відповідальним та вони піклуються про життєвий цикл продукції.

– Ми лише почали працювати, а термін експлуатації панелей понад 30 років, тому і відходів у нас немає. Але ми вже розробили паспорт, як утилізувати фотоелектричні панелі, і цей паспорт знаходиться на погодженні в обласній державній адміністрації. Стосовно іншого, то практично всі відходи у нас четвертого класу небезпеки – мінімальний, як побутові відходи, наприклад. Ми не утилізуємо, а реалізовуємо ці відходи, як вторинну сировину, – пояснив відповідальний за екологію на KNESS Валерій Анатолійович.

Здавалось дивним, що завод з виробництва сонячних панелей не використовує їх для власних потреб. Однак Олег Довбощук пояснив, що це не зовсім так.

– Зараз вже ініційований проект нашим відділом внутрішніх інвестицій, зараз все на стадії затвердження бюджету та реалізації. Ми сподіваємось, що й наш дах буде генерувати та перетворювати сонце в енергію. Будемо віддавати її в мережу, коли в нас не буде необхідності в цій енергії та, відповідно, брати з мережі, коли будемо працювати в нічну зміну.

Використовувати для цього планують свої панелі з певними зовнішніми дефектами, які не підійшли по класу А, навіть якщо сама електрична схема в ідеальному стані. Таким чином, замовнику не можуть віддати панелі нижчого класу, але використовувати їх десь потрібно. Тому їх зберігають для облаштування на даху заводу, а частину використовують для власних досліджень щодо того, як окремі дефекти в подальшому впливатимуть на роботу панелі.

Крім того, у KNESS є три власні ФЕС у Вінницькій області і минулого року вони виробляли енергії більше, ніж споживали їхні офіси.

Позаяк аналогічного заводу в Україні немає, то і конкуренція відсутня, але наразі вінницький завод KNESS працює лише для промислових та великих замовників. Додамо, що у проект вклали приблизно п’ять мільйонів євро. На підприємстві сподіваються, що інвестиції повернуться протягом трьох років.

Фото Ольги Мірошниченко

Дякуємо!

Тепер редактори знають.